苏州吉格斯机械科技有限公司

联系人:王少鹏

手机:13776108944

E-mail:spwangsjmt@163.com

地址:江苏省昆山市亿升路8号

泛用型伺服单插机(水平夹紧)

发布时间:2025-01-01 10:01:06 人气:76

泛用型伺服单插机(水平夹紧)

设备概述

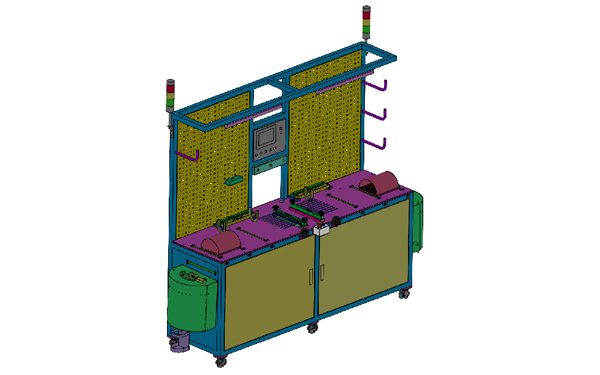

定义与功能:泛用型伺服单插机(水平夹紧)是一种自动化设备,主要用于将特定的零部件(如电子元件的引脚、插头等)插入到对应的电路板或其他载体的孔位中。其水平夹紧功能可以确保在插入过程中,被插入的物体和载体能够被稳定地固定在水平位置,保证插入精度。

伺服电动夹爪与机器人自动化操作的协同进化体现在多个方面。伺服电动夹爪的精准夹持能力为机器人提供了可靠的物料抓取和放置支持,使得机器人在自动化操作中能够更加精准地完成各项任务。伺服电动夹爪与机器人在控制系统上的协同也为自动化操作提供了更高的灵活性和智能化水平,使得生产线能够更好地适应不同产品的生产需求。伺服电动夹爪与机器人的协同还可以实现生产线的高效运行和人机协同作业,提高生产效率并减少人力成本。

工作原理

伺服驱动系统:泛用型伺服单插机主要依靠伺服电机来驱动插入动作。伺服电机接收来自控制系统的电信号,这个信号包含了电机旋转的角度、速度和方向等信息。通过精确的脉冲控制,伺服电机可以将输入的电信号精准地转换为机械运动。例如,在插入电子元件引脚的操作中,伺服电机能够按照预先设定的速度和位置参数,驱动插入机构准确地将引脚插入电路板的孔位,位置精度可达到 ±0.01mm。

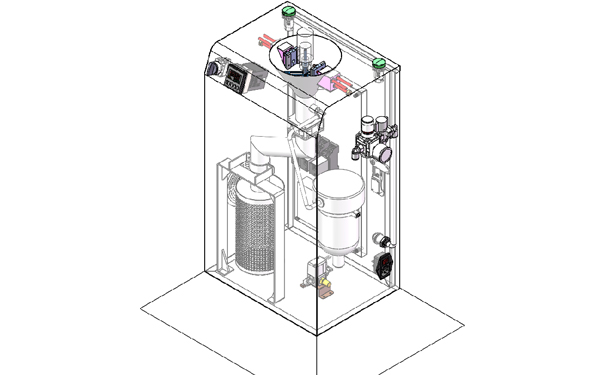

传感器反馈机制:为了确保插入的准确性和稳定性,机器配备了多种传感器。例如,位置传感器可以实时监测插入机构的位置,将实际位置信息反馈给控制系统。当插入机构接近目标位置时,控制系统会根据反馈信息调整伺服电机的转速和扭矩,实现精准的定位。此外,还有力传感器用于检测插入过程中的阻力,当阻力超过设定值时,系统可以判断是否出现异常情况,如引脚弯曲或孔位堵塞,并及时做出调整或发出警报。

核心部件

伺服电机:是整个单插机的动力核心,它具有高精度、高响应速度和高扭矩等特点。其精度可以达到 0.001 弧度的角度控制精度,能够满足复杂和高精度的插入任务。伺服电机的选型要根据插入的负载大小、速度要求和精度要求等来确定。例如,对于需要快速插入但负载较轻的情况,可以选择功率较小但转速较高的伺服电机;而对于插入较大尺寸元件或需要较大插入力的情况,则需要功率较大的伺服电机。

插入机构:通常包括插入头、传动部件(如滚珠丝杠、同步带等)和导向部件(如直线导轨)。插入头的形状和尺寸根据插入元件的类型而设计,例如插入电子元件引脚的插入头一般为细长的针状结构。滚珠丝杠将伺服电机的旋转运动转换为直线运动,其传动精度高,可有效减少间隙对插入精度的影响。直线导轨则确保插入机构在直线运动过程中的稳定性和精度,其直线度可达 ±0.02mm/m。

控制系统:控制系统是单插机的大脑,它负责协调伺服电机、传感器和其他部件的工作。一般采用可编程逻辑控制器(PLC)或专用的运动控制器。控制系统可以实现复杂的运动控制算法,如插补运算,用于生成平滑的插入轨迹。同时,它还能够对传感器反馈的数据进行处理,根据预设的规则进行判断和决策。例如,当检测到插入位置错误或阻力异常时,控制系统会发出指令停止插入动作,并通过人机界面显示错误信息。

应用场景

电子元件组装:在电子产品制造领域,如手机、电脑主板等的生产过程中,泛用型伺服单插机用于将各种电子元件(如芯片引脚、电容引脚、接口插头等)插入电路板对应的孔位。其高精度的插入能力可以有效避免引脚短路、虚焊等问题,提高产品的质量和可靠性。

汽车零部件制造:在汽车电子系统的生产中,用于插入汽车传感器、控制器等部件的接口。例如,将汽车发动机控制单元(ECU)的插头插入相应的插座中,保证汽车电子系统的通信和控制功能正常。

医疗器械组装:在一些小型医疗器械(如血糖仪、电子血压计等)的生产中,用于插入电路板与传感器、显示屏等部件之间的连接引脚,确保医疗器械的性能稳定和数据传输准确。

操作流程

准备工作:首先要将需要插入的元件和待插入的载体(如电路板)放置在指定位置。检查元件的尺寸、形状和质量是否符合要求,确保载体的孔位清洁、无堵塞。同时,根据元件和载体的特点,在控制系统中设置好插入参数,包括插入速度、插入深度、插入力等。

插入操作:启动设备后,伺服电机根据控制系统的指令驱动插入机构开始运动。插入机构在导向部件的引导下,以设定的速度向目标位置移动。在插入过程中,传感器实时监测插入机构的位置和插入阻力,并将信息反馈给控制系统。控制系统根据反馈信息调整插入动作,确保插入过程的准确性和稳定性。

完成确认:当插入机构达到预设的插入深度后,控制系统会判断插入任务完成。此时,插入机构会按照预设的轨迹退出,恢复到初始位置。操作人员可以通过视觉检查或其他检测手段(如使用检测设备检查插入质量)来确认插入是否成功。如果发现插入不合格的情况,需要对设备参数进行调整或对元件、载体进行检查和处理

。

维护与保养

机械部件维护:定期对插入机构的机械部件进行清洁和润滑。对于滚珠丝杠和直线导轨,要使用专用的润滑剂,并且按照规定的周期进行保养,一般每运行 1000 - 2000 小时进行一次全面的润滑和清洁。同时,要检查机械部件的磨损情况,如插入头的磨损、导轨滑块的磨损等,发现磨损严重的部件要及时更换,以保证插入精度。

电气系统维护:对伺服电机、控制系统和传感器等电气部件进行定期检查。检查伺服电机的绕组绝缘电阻,一般要求绝缘电阻不低于 1MΩ。检查控制系统的电路板是否有松动、氧化等情况,对于有灰尘堆积的地方要及时清理。传感器要定期进行校准,确保其测量精度符合要求,例如位置传感器的校准精度要达到 ±0.01mm。

软件更新与备份:随着生产工艺的改进和产品要求的提高,可能需要对控制系统的软件进行更新。要定期备份控制系统的程序和参数设置,在更新软件时,要按照设备制造商提供的操作指南进行操作,避免因软件更新不当导致设备故障。

工作原理:通过伺服电机精确控制插入机构的运动。伺服电机接收控制系统的指令,将电能转换为机械能,驱动插入部件按照预设的轨迹、速度和力度进行运动。在水平夹紧方面,利用机械夹具或气动夹具,根据压力传感器的反馈信号,精准地施加合适的夹紧力,使工件在水平方向保持稳定。

应用领域:广泛应用于电子制造业,特别是在电路板组装、电器设备生产等领域。例如,在电脑主板的生产过程中,用于将各种接口插头(如 USB 接口、电源接口等)精确地插入主板对应的孔位中,以保证电子产品的质量和性能。

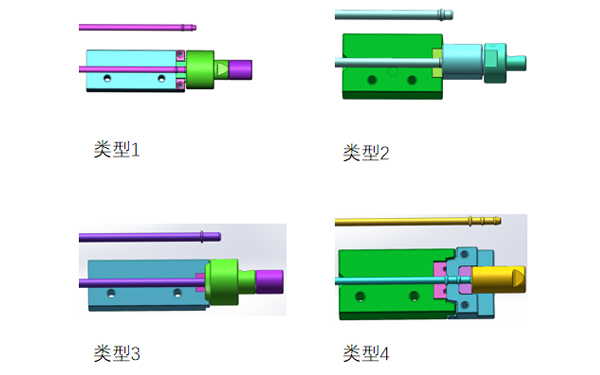

机械结构组成

插入机构:由高精度的伺服电机、滚珠丝杠、导轨和插入头组成。伺服电机提供动力,滚珠丝杠将旋转运动转换为直线运动,导轨保证插入头的直线运动精度,插入头的形状和尺寸根据要插入的零件设计,其精度可以达到 ±0.05mm。

夹紧机构:通常包括夹具、气缸或电动推杆、压力传感器。夹具用于直接接触和固定工件,其材质一般为耐磨、硬度适中的合金钢,以避免损伤工件。气缸或电动推杆提供夹紧力,压力传感器实时监测夹紧力大小,根据不同的工件和工艺要求,夹紧力可在一定范围内调节,例如,夹紧力范围可以从 10N - 100N 不等。

机身与工作台:机身采用高强度的铝合金或钢材制成,以提供足够的刚性和稳定性。工作台表面经过精细加工,平面度可达 ±0.02mm,用于放置和定位工件,并且可以根据不同的生产需求进行调整和更换。

电气控制系统

伺服电机控制模块:负责精确控制伺服电机的运转。通过脉冲信号和方向信号来控制电机的转速、转角和旋转方向。可以实现高精度的位置控制,位置精度可达到 0.01mm,并且能够根据不同的插入任务进行速度调节,插入速度范围一般为 10 - 100mm/s。

夹紧力控制单元:接收压力传感器的信号,与预设的夹紧力值进行比较,然后通过控制气缸或电动推杆的工作压力来调整夹紧力。这个控制过程是一个闭环控制系统,能够有效地补偿因工件尺寸变化、夹具磨损等因素引起的夹紧力波动,使夹紧力的控制精度达到 ±1N。

人机交互界面:操作人员可以通过触摸屏或按键面板进行操作。在人机交互界面上,可以设置插入参数(如插入深度、插入速度等)、夹紧参数(如夹紧力大小等),还可以查看设备的运行状态(如当前工作模式、故障报警信息等)。

性能特点

高精度插入:凭借伺服电机和精密的机械结构,能够实现高精度的插入操作。对于不同尺寸的引脚或插头,插入深度误差可以控制在 ±0.1mm 以内,有效保证了产品的质量和可靠性。

灵活的夹紧力调整:可以根据不同材质、厚度的工件,灵活调整夹紧力,避免因夹紧力过大导致工件损坏,或夹紧力过小而使工件在插入过程中移位。

高自动化程度:具备自动化工作流程,能够按照预设的程序连续工作。设备可以与生产线中的其他设备进行通信和协同工作,例如,与上料设备、检测设备等进行数据交互,实现自动化的生产流程。

操作与维护要点

操作要点:在操作前,需要正确设置插入和夹紧参数,确保工件和插入零件的正确放置和定位。在设备运行过程中,要密切关注设备的运行状态,如电机的运转声音、夹具的夹紧状态等。如果出现异常情况,应立即停止设备运行。

维护要点:定期对机械部件进行清洁和润滑,特别是滚珠丝杠、导轨等运动部件,以延长其使用寿命。检查电气系统的连接是否牢固,电线是否有破损。对于压力传感器、伺服电机等关键电气元件,要定期进行校准和检查,确保其性能稳定。

水平夹紧式和垂直夹紧式的泛用型伺服单插机有何区别?

夹紧方向与工件放置方式

水平夹紧式:

夹紧方向是水平的,工件(如电路板和待插入元件)通常以水平的方式放置在工作台上。这种方式适合于形状较为扁平、在水平方向上有较好稳定性的工件。例如,在电子设备制造中,对于那些尺寸较大、较薄的电路板进行插件操作时,水平放置可以更好地利用工作台的平面,减少工件在重力作用下的变形或位移风险。

由于是水平夹紧,对于一些有多个插入点且分布在同一平面的工件,操作起来比较方便。例如,在组装大型电脑主板时,水平夹紧能使操作人员更容易观察和对准插件位置,且便于自动化设备进行多针脚同时插入的操作。

垂直夹紧式:

夹紧方向是垂直的,工件一般垂直放置。这种方式适用于一些有特殊形状要求或者在垂直方向上便于定位的工件。比如,一些带有长引脚的电子元件,垂直放置时引脚更容易对准插入孔,并且在垂直夹紧过程中,元件自身的重力可以辅助引脚插入,有助于提高插入的初始对准精度。

对于一些小型、细长的工件,垂直夹紧式可能更节省空间。例如,在小型电子设备(如智能手表)的制造中,由于零部件较小,垂直夹紧式单插机可以在有限的空间内对垂直放置的小型电路板进行插件操作。

机械结构特点

水平夹紧式:

其夹紧机构通常包括水平布置的夹具,如气动夹爪或电动夹爪。这些夹爪在水平方向上开合,夹具的运动轨迹较为简单,一般是直线运动。为了确保在水平方向上对工件的稳定夹紧,夹具的接触面设计会考虑工件的形状和尺寸,通常是平面或与工件外形相匹配的曲面。

由于工件是水平放置,插入机构(包括伺服电机、滚珠丝杠、插入头)在垂直方向上进行插入动作。因此,机械结构需要有足够的垂直方向的刚性,以保证插入过程中不会因垂直方向的力而产生变形。这可能需要更粗壮的垂直支撑结构或者更高精度的导轨来确保插入头的垂直运动精度。

垂直夹紧式:

夹紧机构是垂直设置的,可能包括上下布置的夹具或者带有垂直夹紧力的装置(如气缸驱动的垂直压板)。在这种结构中,为了适应不同长度的工件,夹紧机构的行程可能需要更大的调节范围。而且,垂直夹紧式单插机的夹紧机构在夹紧过程中要考虑工件的重力因素,防止工件滑落。

插入机构在水平方向进行插入操作,其机械结构在水平方向的精度要求较高。例如,需要高精度的水平导轨来确保插入头在水平方向的直线运动精度,以准确地将元件插入垂直放置的工件孔位中。同时,由于插入方向与重力方向垂直,可能需要考虑如何防止插入过程中元件在自身重力作用下产生偏移,这对插入机构的稳定性和导向性提出了更高的要求。

对不同类型工件的适用性

水平夹紧式:

对于大型、扁平的电路板和具有多个水平分布引脚的元件插入操作更为合适。例如,在服务器主板的插件过程中,主板尺寸较大且插件多为水平分布,使用水平夹紧式单插机可以更好地固定主板,便于进行大规模、多针脚的插件作业,提高生产效率和插入精度。

也适用于一些对水平方向精度要求较高的工件组合。例如,在某些需要在同一水平面上插入多个不同类型元件的电子产品组装中,水平夹紧式能够保证各个元件在水平方向上的相对位置精度,有利于产品的整体质量控制。

垂直夹紧式:

适合于插入具有长引脚或在垂直方向上有特殊定位要求的元件。比如,在一些老式电子管收音机的电路板组装中,电子管的引脚较长且垂直于电路板,使用垂直夹紧式单插机可以更好地利用引脚的重力辅助插入,并且在垂直方向上更方便对准和插入操作。

对于一些小型、垂直堆叠式的工件结构插入操作也有优势。例如,在一些多层电路板的插件过程中,每层电路板垂直堆叠,垂直夹紧式单插机可以依次对每层电路板进行插件操作,有效地利用空间并且保证插入精度。

操作和维护难度

水平夹紧式:

操作方面,由于工件是水平放置,操作人员在放置和观察工件时相对比较直观,容易对准插件位置。在自动化生产中,水平放置的工件也更容易通过输送带或机械臂等装置进行上下料操作。

维护方面,水平夹紧式的机械结构相对较为规整,夹紧机构和插入机构的运动方向较为分明。这使得维护人员在进行清洁、润滑和检查机械部件磨损情况时,更容易操作和判断故障位置。例如,对于垂直运动的插入机构,其导轨和滚珠丝杠的检查和维护可以较为方便地从侧面或上方进行。

垂直夹紧式:

操作时,对于垂直放置的工件,需要更加注意工件的放置稳定性和垂直对准。在插件过程中,如果出现元件掉落等情况,可能会影响插入精度和设备正常运行。而且,垂直放置的工件在上下料过程中可能需要特殊的装置来确保其稳定的垂直状态。

在维护方面,垂直夹紧式由于夹紧机构和插入机构的布局相对复杂,特别是对于垂直方向的夹紧装置和水平方向的插入机构之间的协同工作部分,维护难度可能会增加。例如,当垂直夹紧力不均匀时,可能会导致工件在水平插入过程中产生偏移,检查和调整这部分的故障可能需要更多的时间和经验。

下一篇:没有了!

相关产品

相关新闻

- 泛用型伺服单插机(水平夹紧) 2025-01-01

- 苏州昆山组装检测机定制几个要素 2025-01-01

- 加工中心工件加工减少误差的方法你知道吗? 2024-07-08

- 机械加工为减少定位误差应采用什么方法 2024-05-21

- 一文了解非金属3D打印的现状及发展状况 2024-05-21

- 检具的结构及制作要求 2024-05-21

- 零件的加工精度包括哪几个方面内容 2024-05-21

- 零部件检具设计与制作注意事项 2024-05-21

- 非标自动化装配及检测设备的设计与制造几个技术指标 2024-05-21

- 非金属零件的3D打印技术指标 2024-05-21

客服

客服